Udviklingen af AAC blok produktionslinje repræsenterer en kritisk udvikling i moderne byggematerialefremstilling. Med fokus på automatisering, energieffektivitet og bæredygtige byggematerialer omdanner dette system almindelige råmaterialer til lette, højtydende blokke, der egner sig til forskellige arkitektoniske applikationer.

Forståelse af AAC Block produktionslinje

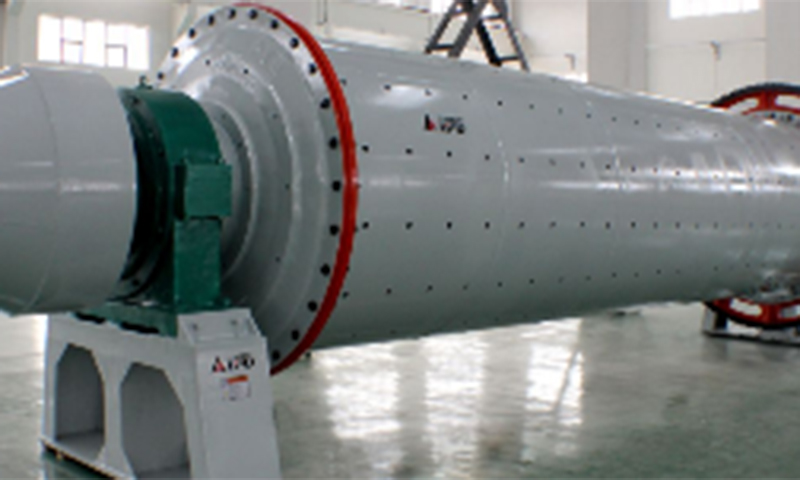

En AAC-blokproduktionslinje refererer til et fuldt integreret fremstillingssystem designet til fremstilling af autoklaverede porebetonblokke. Processen involverer batching, blanding, hældning, forhærdning, skæring, autoklavering og emballering. Hver fase koordineres gennem automatisering for at sikre ensartethed og dimensionsnøjagtighed. I modsætning til traditionel betonproduktion bruger AAC-blokfremstillingsmaskinen en unik kombination af kalk, cement, flyveaske, aluminiumspulver og vand til at danne luftbeton gennem en kontrolleret kemisk reaktion.

Denne linje er ikke bare et sæt maskiner, men en systematisk proces optimeret til energibesparelse og materialeeffektivitet. Integrationen af sensorer og programmerbare logiske controllere (PLC'er) muliggør kontinuerlig overvågning og automatisk justering i hver produktionsfase. Resultatet er et pålideligt, højeffektivt AAC-blokproduktionsanlæg, der er i stand til at opretholde ensartet blokdensitet, form og styrke på tværs af batcher.

Kernefunktionen: Automatiseringssystem og dets indvirkning

Automatisering er det afgørende kendetegn ved et moderne AAC-anlæg. Det reducerer menneskelige fejl, øger produktionsstabiliteten og minimerer spild. Fra materialehåndtering til hærdning sikrer den fuldautomatiske AAC-blokproduktionslinje, at hvert trin opfylder kvalitetsparametre med minimal manuel indgriben.

Ved traditionel blokfremstilling opstår der ofte uoverensstemmelser på grund af variationer i blandingsforhold og hærdetider. Automatisering løser dette ved at digitalisere kontrol over råmaterialeinput, reaktionstidspunkt og temperaturstyring. Desuden registrerer automatiske feedback-systemer afvigelser og korrigerer dem i realtid.

Automatiseringsprocessen øger effektiviteten i flere dimensioner:

Præcision: Præcis måling af kalk, cement og flyveaske forhindrer materialeubalance.

Tidsoptimering: Kontinuerlig produktion minimerer tomgangstid og accelererer outputcyklusser.

Energieffektivitet: Automatiserede systemer justerer temperatur og tryk i autoklaven, hvilket reducerer unødvendigt energiforbrug.

Kvalitetskonsistens: Ensartet beluftning og hærdning garanterer standardiseret tæthed og trykstyrke.

Oversigt over produktionsprocessen

For bedre at forstå automatiseringslogikken illustrerer følgende tabel de vigtigste stadier af AAC-blokproduktionsprocessen og deres respektive kontrolmekanismer inden for en automatiseret opsætning:

| Scene | Procesbeskrivelse | Automatiseringsfunktion | Resultat |

|---|---|---|---|

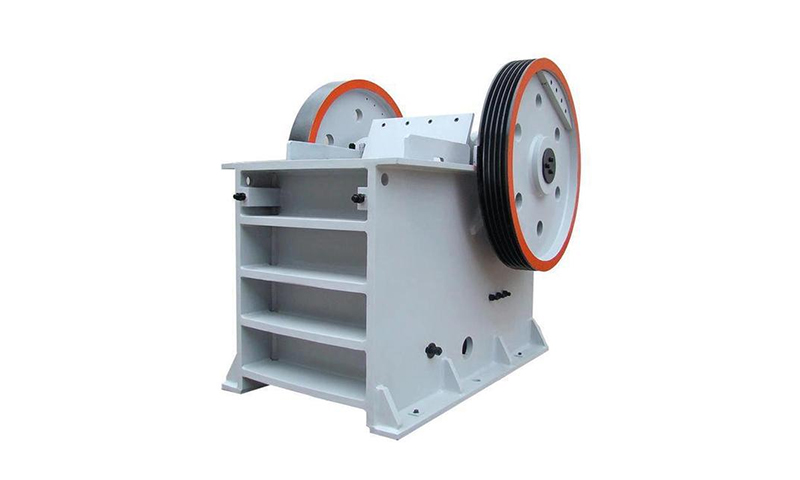

| Forberedelse af råvarer | Kalk, cement og flyveaske målt og blandet | Automatiseret doserings- og fodringssystem | Nøjagtig blandingsforhold |

| Blanding af gylle | Aluminiumspulver og vand indført | Digitaliseret blandingshastighed og tidsstyring | Stabil beluftningsreaktion |

| Hældning og forhærdning | Gylle hældes i forme til ekspansion | Temperatur- og fugtighedssensorer | Ensartet blokudvidelse |

| Skæring | Halvfast masse skåret i standardstørrelser | PLC-styret skæreramme | Præcis blokdimension |

| Autoklavering | Blokke hærdet under damptryk | Tryk- og tidsstyringsenhed | Forbedret styrke og holdbarhed |

| Emballage | Færdige blokke stablet og pakket | Robothåndteringssystem | Effektivt logistikberedskab |

Hvert af disse trin er optimeret til produktivitet. Synkroniseringen mellem mekanisk bevægelse og digital kontrol sikrer driftsstabilitet. En sådan præcision reducerer energitab og materialespild, hvilket forbedrer bæredygtighedsprofilen for AAC-blokproduktionsanlægget.

Miljømæssige og økonomiske fordele

AAC-blokproduktionslinjen bidrager til miljøbeskyttelse og omkostningsreduktion på samme tid. Produktionsprocessen genererer minimalt affald, og restmaterialer kan genbruges tilbage i blandingen. Den autoklaverede porebetonblokmaskine bruger mindre energi pr. produktenhed sammenlignet med traditionelle brændte mursten, hvilket gør den til et foretrukket valg til konstruktion med lavt kulstofindhold.

Derudover reducerer den lette karakter af AAC-blokke transportomkostninger og strukturel belastning i bygninger. Automatiseringssystemet bidrager yderligere til bæredygtighed ved at reducere afhængigheden af arbejdskraft og sikre energieffektive driftscyklusser. Denne synergi mellem miljøpræstation og automatisering positionerer AAC-blokproduktionslinjen som en fremadskuende investering for byggematerialeproducenter.

Teknologisk integration og intelligent kontrol

Avanceret AAC-blokproduktionsudstyr inkorporerer nu smarte produktionsteknologier. Intelligente sensorer overvåger produktionsdata i realtid, hvilket muliggør forudsigelig vedligeholdelse og procesoptimering. Brugen af industrielle Internet of Things (IIoT)-systemer tillader fjernovervågning og dataanalyse, hvilket sikrer, at AAC-anlægget fungerer på parametre.

Især de automatiserede skære- og autoklavsektioner har stor gavn af denne integration. Maskinlæringsalgoritmer kan forudsige blokudvidelseshastigheder og justere formvolumen i overensstemmelse hermed, hvilket minimerer defekte produkter. Tilsvarende analyseres temperatur- og trykkurver i autoklaven kontinuerligt for at opretholde hærdningskonsistensen. En sådan intelligent automatisering hæver den overordnede kvalitetsstandard for AAC-blokproduktionsanlægget.

Produktionseffektivitet og kvalitetskontrol

Kvalitetskontrol i AAC-blokproduktion afhænger af automatiseringens nøjagtighed. Det digitale overvågningssystem sikrer ensartet tæthed og trykstyrke på tværs af alle produkter. Ved at reducere variationer i råmaterialetilførsel og reaktionstidspunkt minimerer den fuldautomatiske AAC-blokproduktionslinje afvisninger og forbedrer outputhastigheden.

For at opretholde ensartet kvalitet anvender systemet lukket kredsløbskontrol på alle trin. Sensorerne registrerer uregelmæssigheder i gylleviskositet, gasdannelse eller skæretolerance og justerer automatisk relevante parametre. Dette kontrolniveau giver producenterne mulighed for at producere blokke, der konsekvent opfylder internationale byggestandarder.

Komparativ fordel i forhold til traditionelle systemer

Sammenlignet med konventionel betonblokproduktion tilbyder det automatiserede AAC-anlæg en højere grad af effektivitet og bæredygtighed. Den lette betonblokproduktionslinje reducerer ikke kun produktionsomkostningerne, men forbedrer også konstruktionens ydeevne.

De komparative fordele kan opsummeres som følger:

| Aspekt | Traditionel bloklinje | AAC Block Production Line |

|---|---|---|

| Energiforbrug | Høj (ovnbaseret hærdning) | Lav (dampautoklaveringssystem) |

| Materiale effektivitet | Moderat | Høj på grund af automatiseringskontrol |

| Arbejdskrav | Høj manuel involvering | Minimal på grund af automatisering |

| Blokvægt | Tung | Letvægts, nem håndtering |

| Miljøpåvirkning | Høj CO₂-udledning | Lavemission og genanvendelige materialer |

Fremtidsudsigter for AAC-blokproduktion

Det globale skift mod bæredygtig byggepraksis fortsætter med at udvide efterspørgslen efter AAC-blokproduktionslinjer. Fremtidige systemer forventes at integrere mere digital intelligens, hvilket øger præcisionen og reducerer driftsomkostningerne yderligere. Udviklinger inden for procesautomatisering, såsom defektdetektion i realtid og adaptive kontrolalgoritmer, vil gøre AAC-anlæg mere autonome og ressourceeffektive.

Derudover vil modulære AAC-blokfremstillingsmaskiner sandsynligvis dominere markedet, hvilket muliggør skalerbare produktionsopsætninger skræddersyet til forskellige projektstørrelser. Vedtagelsen af vedvarende energi til autoklavering og smarte logistikløsninger vil yderligere tilpasse AAC-blokproduktionen til den grønne fremstillingsbevægelse.

Konklusion

AAC-blokproduktionslinjen, defineret af dets automatiserede fremstillingssystem, markerer en ny æra i byggematerialeindustrien. Ved at kombinere præcision, effektivitet og miljøansvar etablerer det et bæredygtigt grundlag for moderne byggeri. Dens automationsdrevne fordele – fra ressourcestyring til kvalitetssikring – positionerer den som en vital løsning til højeffektiv produktion med lav effekt.