Introduktion til AAC -blokproduktion

Hvad er AAC -blokke?

Autoklaverede luftede beton (AAC) blokke er et let, præfabrikeret byggemateriale, der er blevet brugt i konstruktionen i mange år. Opfundet i 1920'erne i Sverige er AAC en blanding af cement, kalk, silicasand, gips og vand, med en lille mængde aluminiumspulver tilsat som et skummiddel. Denne blanding hældes i forme, hvor en kemisk reaktion mellem aluminium og de andre komponenter får materialet til at udvide og danne en cellulær struktur med millioner af små, luftfyldte porer. Denne proces giver AAC sine forskellige lette og isolerende egenskaber. Den "autoklaverede" del af navnet henviser til højtryksdamphærdningsprocessen, som blokke gennemgår, hvilket giver dem deres endelige styrke og holdbarhed.

Fordele ved at bruge AAC -blokke i konstruktionen

AAC -blokke tilbyder en række betydelige fordele i forhold til traditionelle byggematerialer som fyrede lermursten og betonblokke.

Letvægt: Deres lave densitet gør AAC -blokke lette at håndtere og transportere, reducere arbejdsomkostningerne og gøre byggeriet hurtigere. Dette reducerer også den strukturelle belastning på en bygnings fundament, som kan omkostningsbesparelser i det samlede byggeprojekt.

Termisk isolering: Den porøse, luftfyldte struktur af AAC tilvejebringer termisk isolering. Dette hjælper med at opretholde en stabil indendørs temperatur, hvilket reducerer behovet for opvarmning og afkøling, hvilket fører til lavere energiforbrug og omkostninger.

Brandmodstand: AAC-blokke er ikke-brændbare og kan modstå høje temperaturer, hvilket giver et højt niveau af brandbestandighed. Dette forbedrer sikkerheden ved bygninger konstrueret med AAC.

Lydisolering: Den cellulære struktur giver også god lydabsorption, der gør AAC effektiv til akustisk isolering og hjælper med at reducere støjoverførsel.

Miljøvenlig: Produktionen af AAC -blokke bruger mindre energi end for traditionelle fyrede mursten. Derudover er de lavet af let tilgængelige, ikke-toksiske råmaterialer og kan genanvendes. Energieffektiviteten af bygninger, der er fremstillet med AAC, bidrager også til et lavere kulstofaftryk.

Holdbarhed og skadedyrsbestandighed: AAC -blokke er resistente over for termitter og andre skadedyr såvel som råd og forme, hvilket sikrer en lang levetid for strukturen.

Markedets efterspørgsel og vækstpotentiale for AAC -blokke

Det globale marked for AAC -blokke har oplevet en stabil vækst, drevet af flere faktorer. Det stigende fokus på grøn bygning og bæredygtig byggepraksis har øget efterspørgslen efter miljøvenlige materialer som AAC. Derudover har det voksende behov for overkommelige og effektive boliger i udviklingsøkonomier kombineret med en stigende bevidsthed om de energibesparende fordele ved AAC yderligere fremkaldt markedsudvidelse. Alsidigheden og brugervenligheden af AAC -blokke gør dem velegnede til en lang række applikationer, fra bolig- og kommercielle bygninger til industrielle strukturer, hvilket bidrager til deres stærke markedspotentiale.

Opsætning af en AAC -blokproduktionslinje

Råmaterialer: Typer og kvalitetskrav

Kernen i AAC -blokproduktionen ligger i den nøjagtige kombination af dens råvarer. Kvaliteten og andelen af hver ingrediens påvirker direkte det endelige produkts styrke, densitet og termiske egenskaber.

Silica: Dette er hovedkomponenten, der giver hovedparten af materialets solide struktur. Det er typisk hentet fra silicasand af høj kvalitet, flyveaske (et biprodukt af kulkraftværker) eller malet slagge. Silica -indholdet skal være højt, og materialet skal være fint malet for at sikre en glat, konsekvent blanding.

Cement: Almindelig Portland Cement (OPC) eller en lignende cement af høj kvalitet bruges som det primære bindemiddel. Det giver den oprindelige styrke til blandingen før autoklavering og bidrager til den endelige strukturelle integritet af blokke.

Kalk: Hydreret kalk (calciumhydroxid) reagerer med silica for at danne calciumsilikathydrater under autoklaveringsprocessen. Denne reaktion er det, der giver AAC sin langsigtede styrke og stabilitet. Den anvendte kalk skal være af høj renhed.

Gips: En lille mængde gips tilsættes for at kontrollere indstillingstiden for gyllen og for at fremme dannelsen af den nødvendige krystallinske struktur under hærdning.

Aluminiumspulver: Dette er det vigtigste surdej eller skummiddel. Når de blandes med de andre komponenter, reagerer det med de alkaliske elementer (cement og kalk) for at producere brintgas. Denne gas danner millioner af små bobler i hele opslæmningen, hvilket skaber den karakteristiske luftede struktur af AAC -blokken. Finiteten og kvaliteten af aluminiumspulveret er afgørende for en konsekvent luftningsproces.

Fremstillingsproces: detaljerede trin fra blanding til hærdning

Produktionen af AAC -blokke er en kontinuerlig, meget kontrolleret proces, der kan opdeles i flere hovedstadier.

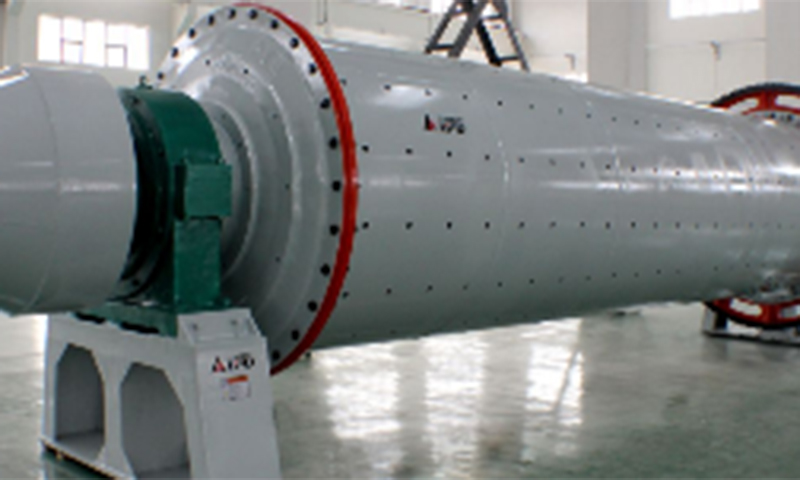

Forberedelse af råmateriale: Alle faste råvarer, såsom silica, cement og kalk, opbevares i siloer. Silica (sand eller flyveaske) formales i et fint pulver i en kuglefabrik for at øge dens reaktivitet.

Slurry blanding: De tilberedte råvarer vejes nøjagtigt og transporteres til en mixer. Vand tilsættes, og ingredienserne blandes grundigt for at skabe en homogen opslæmning. Det nøjagtige forhold mellem hver komponent styres af et automatiseret batchsystem for at sikre konsistens.

Hældning og luftning: Den blandede gylle hældes i store stålforme. Derefter tilsættes en lille mængde aluminiumspulver, som straks starter den kemiske reaktion. Den producerede brintgas får opslæmningen til at stige, ligesom dejen, til at fylde formen. Denne proces, kendt som "pre-curing", tager typisk et par timer.

Skæring: Når blandingen er størknet til en "kage", der er fast nok til at håndtere, men stadig blød nok til at skære, løftes den omhyggeligt fra formen. Ved hjælp af en specialiseret skæremaskine er den store kage præcisionsskåret i de ønskede blokstørrelser. Denne skæring kan udføres med stålledninger eller en kombination af sav, der sikrer glatte overflader og nøjagtige dimensioner.

Autoklavering (højtryksdamphærdning): De afskårne blokke indlæses på vogne og flyttes ind i store autoklaver, som i det væsentlige er industrielle trykkogere. Inde i autoklaven udsættes blokke for højtryksmættet damp (typisk ved temperaturer omkring 190 ° C og tryk på 12-13 bar). Denne højtrykshærdningsproces fremskynder de kemiske reaktioner, hvilket giver AAC-blokke deres endelige, stabile krystallinske struktur og enestående styrke.

Adskillelse og emballage: Når autoklaveringsprocessen er afsluttet, fjernes blokke, adskilles, adskilles fra vogne og inspiceres for kvalitet. De stables derefter på paller, krympet indpakket og forberedt på transport.

Udstyr: Oversigt over vigtige maskiner

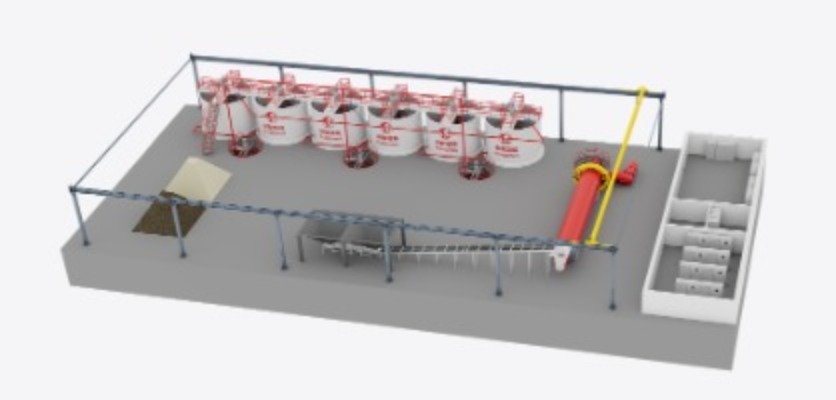

En moderne AAC -blokproduktionslinje er afhængig af en række specialiserede maskiner til at automatisere og optimere hvert trin i processen.

Blanding og batchingssystem: Dette inkluderer siloer til opbevaring af råvarer, skalaer til præcis vejning og en mixer med stor kapacitet til oprettelse af gyllen.

Skæremaskine: En maskine til at skære den store AAC -kage i individuelle blokke med høj nøjagtighed.

Støbningssystem: Stålforme til støbning af opslæmningen og et håndteringssystem til at bevæge formene og den størknede kage.

Autoklave: Kernen i fabrikken, et massivt trykbeholder, hvor højtryksdamphærdningen finder sted.

Materialehåndteringsudstyr: Overheadkraner, overførselsbiler og vogne er vigtige for at bevæge de tunge forme og blokke mellem forskellige stadier af produktionen.

Væsentligt udstyr til AAC -blokproduktion

Blanding og batchingssystem

Dette system er udgangspunktet for produktionsprocessen, hvor præcision er vigtig. Det består af flere siloer til opbevaring af bulk -råvarer som silica, cement og kalk. . Automatiske skalaer og et transportsystem vejer og transporterer hver komponent i nøjagtige proportioner til mixeren. Mixeren kombinerer derefter de faste materialer med vand og andre tilsætningsstoffer for at skabe en homogen, ensartet opslæmning. Avancerede systemer bruger computerkontrol for at sikre, at den korrekte opskrift følges for hver batch, hvilket er afgørende for produktkonsistens.

Skæremaskine: Precision and automation

Efter den indledende for-hærdning skal den store "kage" af luftret beton skæres i omsættelige blokstørrelser. Skæremaskinen er ansvarlig for dette kritiske trin. Moderne skæremaskiner bruger et system med oscillerende ståltråde eller specialiserede sav til at skære kagen med høj præcision. De kan programmeres til at skære blokke af forskellige dimensioner, herunder forskellige længder, bredder og tykkelser, samtidig. Automatiseringen i dette trin minimerer affald og sikrer, at hver blok opfylder nøjagtige størrelsesspecifikationer, hvilket er vigtigt for konstruktionseffektivitet og reducering af arbejdskraft på stedet.

Støbemaskine: Forskellige typer og kapaciteter

Formene er, hvor den indledende luftning og formning af AAC -blandingen forekommer. De er typisk store, rektangulære stålrammer. Støbemaskinens rolle er at fylde disse forme med den frisk blandede opslæmning. Afhængig af fabrikens kapacitet kan disse være manuelle eller fuldautomatiske systemer, der effektivt hælder og overfører formene til forhyggelige området. Formene er designet til hurtig demolding, når kagen har nået den rigtige konsistens til skæring.

Autoklave: Importance and specifications

Autoklaven er uden tvivl det vigtige udstyr i hele processen. . Det er et massivt, cylindrisk trykbeholder, hvor den endelige hærdning og styrkelse af AAC -blokke finder sted. Blokkene udsættes for højtryksmættet damp ved temperaturer på omkring 190 ° C. Dette miljø udløser en endelig kemisk reaktion, der konverterer de rå ingredienser til et stabilt, holdbart materiale med dets karakteristiske lavtæthed og høje styrke. Autoklavespecifikationer, såsom størrelse og driftstryk, bestemmer fabrikets produktionsvolumen og kvaliteten af det endelige produkt.

Kraner og materialehåndteringsudstyr

I betragtning af vægten af formene og det store volumen af blokke, der behandles, er et robust materialehåndteringssystem afgørende for effektiv drift. Dette inkluderer typisk:

Overheadkraner for at løfte og bevæge de store forme.

Overfør biler til transport af vogne fyldt med blokke fra skæreområdet til autoklaverne.

Gaffeltrucks eller automatiserede stablere til at flytte de færdige, palleterede blokke til opbevarings- eller forsendelsesområder.

Kedel: damp til hærdning

En kedel med høj kapacitet er en væsentlig komponent i autoklaveringssystemet. Det er ansvarligt for at generere det højtryksdamp, der kræves til hærdningsprocessen. Kedlenes effektivitet påvirker direkte fabrikens energiforbrug og driftsomkostninger. Korrekt isolering og et velholdt kedelsystem er nøglen til at optimere denne energikrævende del af produktionslinjen.

AAC Block Production Line: Trin-by-Step Guide

Fremstilling af AAC -blokke er en fascinerende proces, der kombinerer kemi, teknik og automatisering. En moderne produktionslinje orkestrerer disse elementer til en problemfri strømning, fra råmateriale til færdigt produkt.

Tilberedning af råmateriale

Blanding og hældning

Forkastning

Skære

Autoklavering

Adskillelse og emballage

Omkostningsanalyse af AAC -blokproduktion

Indledende investering: jord, maskiner og konstruktion

Den oprindelige investering til opsætning af en AAC Block Production Line Factory er betydelig og inkluderer flere nøglekomponenter:

Land erhvervelse: Størrelsen på det krævede jord afhænger af fabrikken's planlagte produktionskapacitet. En større kapacitet kræver mere plads til opbevaring af råvarer, produktionsfaciliteter, opbevaring af færdige varer og administrative bygninger.

Fabrikskonstruktion: Dette inkluderer omkostningerne ved at bygge det vigtigste fabriksskur, lagre til råvarer og færdige produkter, et kedelrum, en strømstation og en administrativ blok.

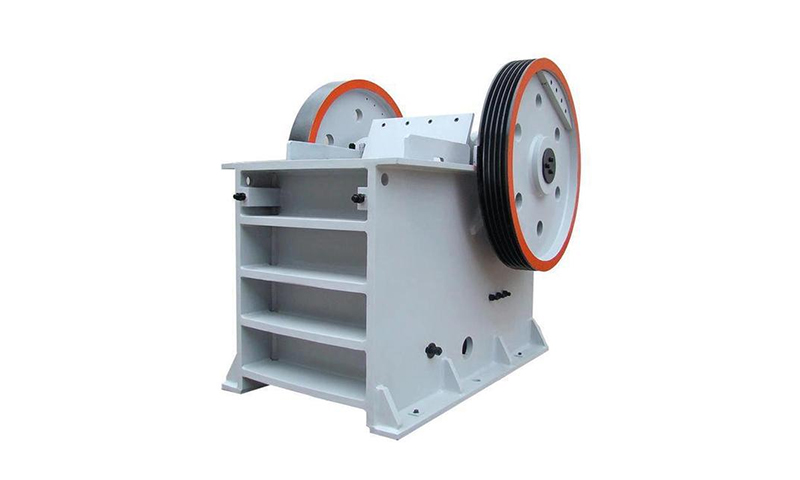

Maskiner og udstyr: Dette er den betydelige del af den oprindelige investering. Omkostningerne varierer meget baseret på den ønskede produktionskapacitet og automatiseringsniveauet. En fuldautomatisk linje med høj kapacitet vil være betydeligt dyrere end en semi-automatiseret linje med lavere kapacitet. Omkostningerne inkluderer alt det essentielle udstyr, såsom batchsystem, kuglefabrik, mixer, forme, skæremaskine, autoklaver, kedler og materialehåndteringssystemer.

Installation og idriftsættelse: Omkostningerne ved installation af alt maskiner og idriftsættelse af anlægget for at sikre, at den fungerer korrekt og effektivt. Dette kan også omfatte uddannelse til driftspersonalet.

Beredskabsfond: Det er klogt at afsætte en del af budgettet (typisk 10-15%) til uforudsete omkostninger.

Driftsomkostninger: Råmaterialer, arbejdskraft, energi og vedligeholdelse

Når fabrikken er i gang, skal et separat sæt tilbagevendende omkostninger styres for rentabilitet:

Råmaterialer: Dette er en stor løbende udgift. Omkostningerne ved råvarer - silica (sand eller flyveaske), cement, kalk, gips og aluminiumspulver - er underlagt markedssvingninger. At sikre pålidelige og omkostningseffektive leverandører er afgørende.

Arbejdskraft: Omkostningerne ved ansættelse og fastholdelse af en dygtig arbejdsstyrke, herunder ingeniører, maskinoperatører, teknikere og administrativt personale. En mere automatiseret produktionslinje kan kræve færre arbejdere, men mere højtuddannet teknisk personale.

Energi: AAC-produktion er en energikrævende proces. De primære energiomkostninger kommer fra den elektricitet, der kræves for at køre de forskellige maskiner (møller, skærer, transportører) og brændstof (kul, naturgas eller olie), der er nødvendig for, at kedlen kan producere damp til autoklaverne.

Opretholdelse: Regelmæssig vedligeholdelse af alt maskiner er vigtigt for at forhindre sammenbrud og sikre langsigtet effektivitet. Dette inkluderer både rutinemæssig service og omkostningerne ved udskiftning af slidte dele.

Hjælpeprogrammer og omkostninger: Andre driftsomkostninger inkluderer vand, skatter, forsikring og administrationsomkostninger.

ROI og rentabilitet: Faktorer, der påvirker rentabiliteten

Afkastet på investering (ROI) og den samlede rentabilitet af en AAC -blokproduktionslinje påvirkes af en række faktorer:

Produktionseffektivitet: Maksimering af output, mens det minimeres affald er nøglen. En godt designet produktionslinje med et højt niveau af automatisering og pålideligt udstyr vil have en højere produktionseffektivitet.

Markedspris: Salgsprisen for AAC -blokke bestemmes af det regionale efterspørgsel efter marked, konkurrence og omkostningerne ved alternative byggematerialer.

Råmaterialeomkostninger: Effektiv forsyningskædeledelse og evnen til at købe materialer til en konkurrencedygtig pris kan have væsentlig indflydelse på bundlinjen.

Energistyring: Implementering af energibesparende teknologier og praksis kan hjælpe med at reducere en af de største driftsudgifter.

Produktkvalitet: Produktion af blokke af høj kvalitet, der konsekvent opfylder industristandarder, kan kommandere en bedre pris og opbygge et stærkt brand-omdømme.

Nøgleovervejelser til valg af en AAC -blokproduktionslinje

Kapacitet: Matchende produktion til markedets efterspørgsel

Automationsniveau: Afbalanceringsomkostninger og effektivitet

Teknolog: Seneste fremskridt inden for AAC -blokproduktion

Leverandørens omdømme: Valg af producenter af pålidelige udstyr

Kvalitetskontrol i AAC Block Manufacturing

| Kvalitetskontrolstadium | Nøgletest / point | Formål / fokus | Almindelige problemer og forebyggelse |

|---|---|---|---|

| Råmaterialeinspektion | Finitet af silicasand, renhed af kalk, cementkvalitet | Sørg for, at råmaterialer opfylder specifikationer | Substandardmaterialer kan forårsage ujævn styrke eller densitet, der påvirker den endelige produktkvalitet |

| Dimensionel nøjagtighed | Mål længde, bredde, højde (± 1,5 mm) | Sørg for korrekt pasning i konstruktionen og reducer mørtelforbruget | Dårligt kalibrerede skæremaskiner eller ujævn "grøn kage" -udvidelse |

| Trykstyrke | Testbelastningskapacitet i en komprimeringsmaskine | Sørg for sikkerhed for bærende eller ikke-belastende bærende vægge | Forkerte råmaterialeforhold eller ustabile autoklaveringsbetingelser |

| Tørtæthed | Typisk 400–800 kg/m³ | Evaluer lette og isoleringsegenskaber | Inkonsekvente blandingsforhold eller ujævn autoklavtemperatur/tryk |

| Termisk ledningsevne | Mål varmeoverførselsmodstand | Vurder isoleringsydelse | Materielle uoverensstemmelser eller forkert autoklavering |

| Tørring af krympning | Mål svind efter tørring | Forhindre vægkrakning | Forkert blanding, skæring eller hærdning |

| Vandabsorption | Mål vandoptagelse | Sørg for ydeevne og holdbarhed | Høj absorption reducerer langsigtet holdbarhed |

| Færdig produkttest | Prøvetestning af alle nøgleegenskaber pr. Batch | Registrer data og analyser tendenser | Forsømmelse af test kan forsinke defektdetektion |

Konklusion

AAC -blokindustrien er på en sti med kontinuerlig innovation, drevet af det globale skub for bæredygtighed, stigende efterspørgsel efter overkommelige boliger og hurtige teknologiske fremskridt. Disse tendenser omformer, hvordan AAC-blokke produceres og bruges, og lover en mere effektiv og miljøvenlig fremtid for byggesektoren.

Teknologiske fremskridt: Automation og AI

Avanceret automatisering og robotik: Mens automatisering allerede er et nøglefunktion i moderne AAC -planter, vil den næste generation se mere sofistikeret robotik. Robotter udfører en bredere vifte af opgaver, fra præcis materialehåndtering og stabling til kompleks emballage og kvalitetsinspektion. Dette reducerer menneskelig fejl, øger produktionshastigheden og forbedrer sikkerheden.

AI-drevet kvalitetskontrol: AI og maskinlæring vil revolutionere kvalitetskontrol. . AI-drevne systemer med kameraer og sensorer med høj opløsning vil være i stand til øjeblikkeligt at opdage selv de mindste defekter på blokke, når de bevæger sig ned ad produktionslinjen. Dette giver mulighed for justeringer i realtid til processen, sikrer ensartet kvalitet og minimerer affald.

Forudsigelig vedligeholdelse: I stedet for at følge en fast vedligeholdelsesplan, vil AI og dataanalyse muliggøre forudsigelig vedligeholdelse. Sensorer på udstyr overvåger ydeevnen og forudsiger, hvornår en komponent sandsynligvis mislykkes, hvilket giver mulighed for proaktiv vedligeholdelse, før der opstår en kostbar sammenbrud.

Bæredygtig praksis: Innovationer i miljøvenlig produktion

Affaldsmateriale som råmateriale: Forskning pågår for at øge brugen af genanvendte materialer og industrielle biprodukter. Brugen af flyveaske er allerede almindelig, men fremtidige innovationer kan omfatte inkorporering af andre affaldsstrømme som knust glas eller visse typer plast til at skabe hybridmaterialer, der er både miljøvenlige og højtydende.

Lavere energiforbrug: Fremtidige planter vil fokusere på at optimere energiforbruget, især i den energikrævende autoklaveringsproces. Innovationer inden for kedelteknologi og affaldsvarmegendannelse vil være kritiske for at reducere en fabriks samlede energibehov.

Carbonneutral produktion: Det ultimative mål for industrien er at opnå carbonneutral produktion. Dette kan involvere anvendelse af vedvarende energikilder til at drive anlægget, sekvestere kulstofemissioner og udvikle nye opskrifter, der bruger lavere kulstofbindere.