Som en måleindretning specifikt til pulveriserede materialer, det specielle træk ved pulverskala er fusionen af de dobbelte egenskaber ved "container" og "måling". Traditionelle måleværktøjer adskiller ofte opholds- og vejningsfunktionerne, mens pulverskala integrerer de to i en. Det kan ikke kun indeholde pulver som en beholder, men også komplet vejning samtidig under materialets hældning og efterfølgende blandingsproces. Dette øjeblikkelige og integrerede design adskiller det fra almindelige platformskalaer, balance eller opbevaringstanke. Fra et strukturelt synspunkt er kerneområdet i pulverskalaen både en midlertidig opbevaringsplads til materialer og en senserende bærer til måleføler. Når pulveret hældes ind, er det ikke nødvendigt at overføre det til andre måleværktøjer, og skalalegemet kan fange vægtændringerne af materialet i realtid gennem den indbyggede sensor. Dette design forenkler driftsprocessen, reducerer problemerne med rester og flyvning, der kan forekomme under materialeoverførselsprocessen, og forbedrer således målingsnøjagtigheden. I betragtning af egenskaberne ved pulver, der er let for at agglomerere og har store forskelle i fluiditet, er containeren normalt udstyret med en omrøringsindretning til at opretholde kontinuiteten i måling under blandingsprocessen.

Automatisk vejningslogik

Den automatiske vejningsfunktion af pulverskalaen er ikke en simpel vægtlæsning, men et dynamisk responssystem baseret på materielle egenskaber. Dens arbejdslogik starter fra det øjeblik, materialet hældes ind. Når pulveret kontakter skalabeholderen, starter sensoren straks overvågning og foretager justeringer i realtid i henhold til den forudindstillede tærskel. I blandingsprocessen er implementeringen af den automatiske vejningsfunktion mere teknisk udfordrende. Betjeningen af blandingsenheden genererer vibrationer, hvilket kan forstyrre sensorens følsomhed. Pulverskalaen bruger en speciel stødabsorberende struktur og signalfiltreringsalgoritme til at minimere virkningen af mekanisk vibration på vægtdetektion. Under blandingsprocessen indsamler sensoren kontinuerligt vægtdata og eliminerer interferenssignalet genereret af vibrationer gennem softwarealgoritmer for at sikre stabiliteten af vejningsresultaterne. Denne evne til at opretholde målenøjagtighed under dynamiske forhold er den vigtigste fordel ved dens automatiske vejelogik og en nøglefunktion, der adskiller den fra statisk måleudstyr.

Designovervejelser

Designet af pulverskalaen skal afbalancere de tre vigtigste elementer i funktionalitet, sikkerhed og tilpasningsevne. Med hensyn til funktionalitet er det nødvendigt at sikre, at vejområdet og nøjagtigheden opfylder kravene i applikationsscenariet. Når man designer, er det nødvendigt at vælge den relevante sensortype- og rækkeparametre i henhold til målindustriens materielle egenskaber. Sikkerhedsdesign er hovedsageligt rettet mod de fysiske og kemiske egenskaber ved pulverne. For ætsende pulvere skal beholderens indvendige væg være lavet af syrebestandigt og alkalisistente materialer; For brandfarlige og eksplosive pulvere skal det have antistatiske og eksplosionssikre funktioner. Forseglingsydelse er også et designfokus. God forsegling kan forhindre, at pulverlækage forårsager miljøforurening eller sundhedsrisici for operatører, samtidig med at man undgår påvirkningen af ekstern fugtighed og støv på materiel renhed og måling af nøjagtighed. Adaptivt design afspejles i kompatibiliteten med forskellig pulverfluiditet. Pulvere med stærk fluiditet er tilbøjelige til at "sprøjte", og pulvere med dårlig fluiditet er tilbøjelig til agglomeration i beholderen. Derfor er hældningsvinklen på skalabeholderen, glatheden på den indre væg, hastigheden på den omrørende enhed, formen på padler osv., Alle skal tilpasses i henhold til strømningsegenskaberne for typiske materialer for at sikre, at vejningsprocessens glathed.

Den synergistiske mekanisme til blanding og vejning af pulverskalaer

Hovedformålet med blanding er at eliminere pulveragglomerering og gøre materialesammensætningen uniform. Denne proces skal udføres samtidig med vejning, ellers vil den forårsage måling af afbrydelse og påvirke produktionseffektiviteten. For at opnå synergi er udstyret nødt til at løse to nøgleproblemer: ikke-interferens mellem mekanisk bevægelse og målingssignaler og målingskompensation for ændringer i materialetilstand under blanding. Med hensyn til mekanisk struktur er omrøringsenheden og skalabeholderen fleksibelt forbundet, og installationspositionen for den omrørende motor undgår det følsomme område af sensoren for at reducere vibrationsoverførslen. Prøveudtagningsfrekvensen for sensoren er indstillet til at være meget højere end vibrationsfrekvensen for omrøringsenheden. Gennem hurtig dataindsamling og gennemsnitlig behandling filtreres periodisk vibrationsinterferens. På softwareniveau vil systemet etablere en baseline baseret på vægtdataene før og efter omrøringen er startet. Når en lille mængde materiale klæber til omrøringsbladet under omrøringsprocessen, kompenserer algoritmen automatisk for denne del af "skjult vægt" for at sikre nøjagtigheden af det endelige måleesultat.

-

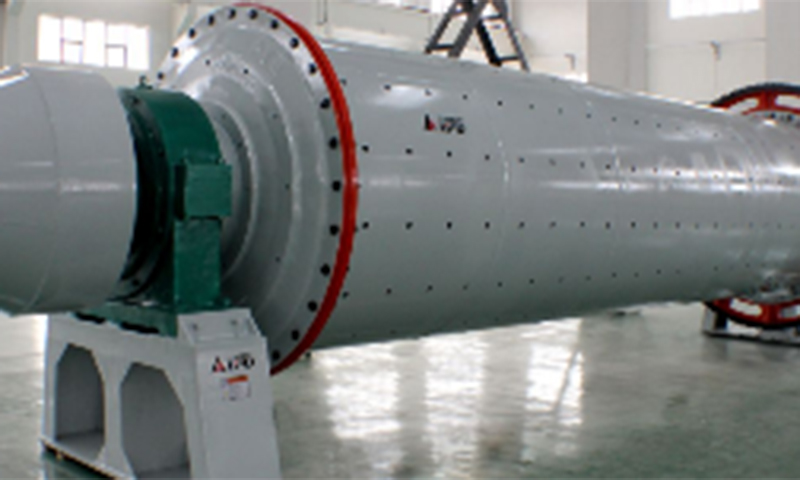

Formål: Boldmølle er det vigtigste udstyr til slibning og blanding af råvarer...

-

Formål: Ball Mill er det vigtigste udstyr til slibning og blanding af råmater...

-

Funktion: Brug til opbevaringsopslæmning efter boldmølle eller affaldsopslæmn...