Byggebranchen anvender i stigende grad avanceret automatisering for at øge produktiviteten og reducere driftsomkostningerne. Blandt disse innovationer er AAC-blokproduktionslinjen dukket op som en afgørende løsning for producenter, der sigter efter at producere lette, holdbare og energieffektive byggematerialer.

Forståelse af AAC Block Production Line

En AAC-blokproduktionslinje involverer en række indbyrdes forbundne processer, herunder råmaterialeforberedelse, blanding, støbning, hærdning, skæring og emballering. Hvert trin kræver præcision, rettidig udførelse og omhyggelig overvågning for at sikre, at de sidste blokke opfylder industristandarder. Effektivitet i en AAC blok produktionslinje fabrik afhænger af en smidig koordinering mellem disse stadier og en korrekt funktion af maskineriet.

Nøglekomponenter i en AAC-blokproduktionslinje

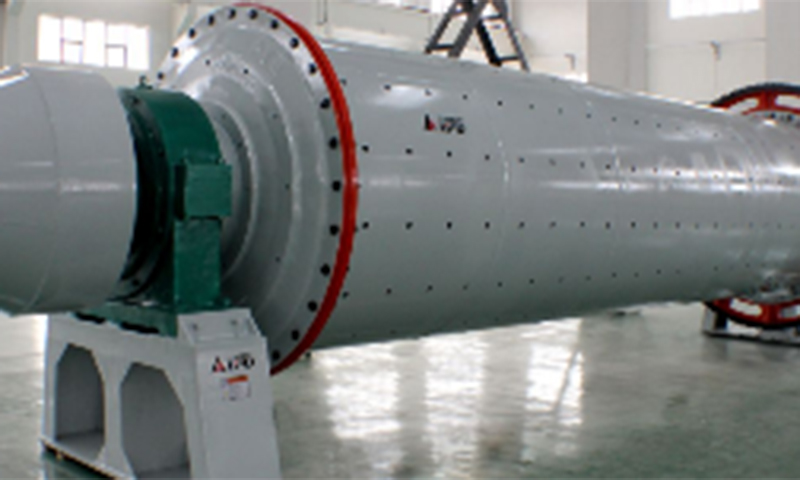

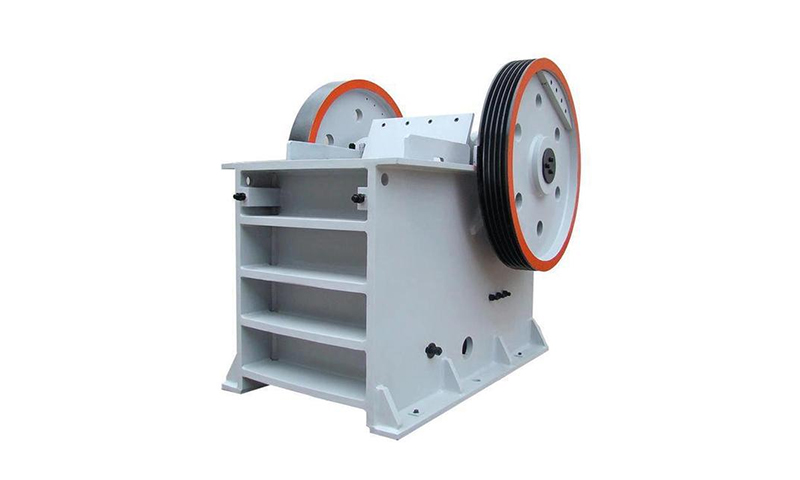

Råstofforberedelsesenhed – Ansvarlig for knusning, slibning og proportionering af råmaterialer såsom cement, kalk, sand og aluminiumspulver.

Blandingssystem – Sikrer homogen blanding af alle ingredienser, afgørende for blokkonsistens og strukturel integritet.

Støbemaskine – Overfører gyllen til forme, samtidig med at de korrekte dimensioner og densitet bevares.

Autoklavehærdning – Bruger højtryksdamphærdning for at accelerere styrkeudviklingen og øge holdbarheden.

Skæremaskine – Præcisionsskæring sikrer ensartede blokstørrelser og minimalt spild.

Emballageenhed – Forbereder blokke til transport og opbevaring og minimerer brud.

Typisk arbejdsgang i en AAC-blokproduktionslinje

| Scene | Formål | Nøgleovervejelser |

|---|---|---|

| Forberedelse af råvarer | Sikrer kvalitetsinput | Partikelstørrelse, fugtindhold |

| Blanding | Opnår homogen gylle | Blanding time, speed, ingredient ratio |

| Støbning | Danner blokke til størrelse | Formjustering, fyldekonsistens |

| Hærdning | Udvikler styrke | Temperatur, tryk, varighed |

| Skæring | Producerer ensartede blokke | Klingens skarphed, skærehastighed |

| Emballage | Klargør blokke til forsendelse | Håndteringsmetode, stablemønster |

Optimering af arbejdsgange for maksimal effektivitet

Effektiviteten i en AAC-blokproduktionslinje bestemmes i høj grad af workflowoptimering. Et veldesignet produktionslayout minimerer materialehåndteringstiden, reducerer flaskehalse og sikrer et kontinuerligt flow af operationer.

Strømlinet layout – Arranger maskiner til at følge den naturlige rækkefølge af produktionsstadier. Undgå unødvendig transport af materialer mellem stadier.

Automatiseret materialehåndtering – Transportører og automatiserede transportsystemer reducerer manuelt arbejde og sikrer ensartede fremføringshastigheder.

Realtidsovervågning – Installation af sensorer og overvågningssystemer på hvert trin hjælper med at opdage uregelmæssigheder hurtigt, hvilket reducerer nedetiden.

Balancerede produktionslinjer – Fordel ressourcer jævnt på tværs af faser for at forhindre flaskehalse, der kan bremse hele produktionsprocessen.

Produktionslinjeoptimeringstips

| Optimeringsfokus | Handlingspunkter | Forventet fordel |

|---|---|---|

| Layout design | Sekventielt maskinarrangement | Reduceret håndteringstid |

| Materialehåndtering | Automatiserede transportører | Forbedret foderkonsistens |

| Overvågning | Sensorintegration | Tidlig opdagelse af problemer |

| Ressourceallokering | Balanceret bemanding og maskiner | Minimeret flaskehalse |

Udvalg af udstyr i AAC-blokproduktionslinjefabrikker

At vælge det rigtige maskineri er afgørende for at opnå effektivitet. Udstyr af høj kvalitet forbedrer ikke kun produktionshastigheden, men reducerer også energiforbruget og vedligeholdelsesfrekvensen. Når du vurderer udstyr til din AAC-blokproduktionslinjefabrik, skal du overveje følgende faktorer:

Kapacitet – Match maskinkapacitet med produktionsmål for at undgå overbelastning eller underudnyttelse.

Præcision – Maskiner skal opretholde dimensionsnøjagtighed for at reducere spild og efterbearbejdning.

Energieffektivitet – Moderne udstyr med lavere strømforbrug reducerer driftsomkostningerne.

Holdbarhed – Robuste maskiner reducerer nedetid og vedligeholdelsesfrekvens.

Kriterier for valg af udstyr

| Udstyr | Nøglefunktion | Fordel |

|---|---|---|

| Blander | Homogen blanding | Ensartet blokkvalitet |

| Støbemaskine | Høj præcision | Reduceret materialespild |

| Autoklav | Energieffektivt dampsystem | Hurtigere hærdning med lavere energiomkostninger |

| Skæremaskine | Justerbar klinge | Ensartede blokstørrelser, minimal efterbearbejdning |

| Emballageenhed | Automatiseret stabling | Reducerede arbejdsomkostninger og blokbrud |

Energiledelsesstrategier

Energistyring spiller en central rolle i effektiviteten i en AAC-blokproduktionslinje. Strømintensive operationer såsom autoklavering, blanding og skæring kan påvirke driftsomkostningerne betydeligt, hvis de ikke styres korrekt.

Optimeret brug af Steam – Korrekt isolering af autoklaver og kontrolleret damptryk reducerer varmetab og energiforbrug.

Effektive motorer – Højeffektive motorer i blandere, transportører og skæremaskiner sparer strøm over tid.

Planlægning af produktion – At tilpasse højenergidrift med eltimer uden for spidsbelastning kan reducere omkostningerne.

Energigenvindingssystemer – Implementering af varmegenvinding fra dampudstødnings- eller kompressorsystemer kan genvinde energi til andre faser.

Energioptimeringsforanstaltninger

| Scene | Energiforbrug | Optimeringsteknik |

|---|---|---|

| Autoklavering | Høj | Isolering, præcis trykregulering |

| Blanding | Medium | Høj-efficiency motors, controlled speed |

| Skæring | Medium | Bladslibning, hastighedsoptimering |

| Materialehåndtering | Lav | Automatiserede transportører, minimal idle time |

Vedligeholdelsespraksis for at reducere nedetid

Regelmæssig vedligeholdelse er afgørende for at opretholde høj effektivitet i din AAC-blokproduktionslinjefabrik. Forudsigende og forebyggende vedligeholdelsesstrategier kan forhindre uventede fejl og forlænge maskinens levetid.

Planlagte inspektioner – Kontroller jævnligt blandere, forme, autoklaver og skæremaskiner for slitage.

Smørestyring – Korrekt smøring af bevægelige dele reducerer friktionen og forhindrer for tidlig svigt.

Kalibrering – Sørg for, at måleudstyr og forme er korrekt kalibreret for at opretholde blokkvaliteten.

Reservedelslager – Oprethold en beholdning af kritiske reservedele for at reducere nedetid i tilfælde af komponentfejl.

Vedligeholdelsestjekliste

| Komponent | Vedligeholdelsesopgave | Frekvens |

|---|---|---|

| Blander | Tjek knive, rens rester | Ugentligt |

| Støbemaskine | Inspicer formjusteringen | Ugentligt |

| Autoklav | Efterse trykventiler, tætninger | Månedligt |

| Skæremaskine | Slib knivene | Ugentligt |

| Emballageenhed | Smør transportører | Månedligt |

Kvalitetskontrolforanstaltninger

Opretholdelse af produktkvalitet er tæt forbundet med effektivitet. Afviste blokke reducerer ikke kun produktionen, men øger også produktionsomkostningerne. Implementering af strenge kvalitetskontrolforanstaltninger sikrer, at hver blok opfylder standarderne på passet.

Råstofinspektion – Tjek fugt, partikelstørrelse og kemisk sammensætning.

Procesovervågning – Realtidssensorer til sporing af tæthed, gylleviskositet og hærdningsforhold.

Prøveudtagning og testning – Prøv regelmæssigt færdige blokke for styrke, dimensionsnøjagtighed og udseende.

Feedback loops – Hurtig kommunikation mellem kvalitetskontrol og produktionshold sikrer, at korrigerende handlinger implementeres hurtigt.

Automatisering og digitalisering

Moderne AAC-blokproduktionslinjefabrikker anvender i stigende grad automatisering og digitale løsninger for at øge effektiviteten. Avancerede kontrolsystemer integrerer alle produktionsstadier, hvilket giver mulighed for præcis overvågning og justeringer.

PLC styresystemer – Programmerbare logiske controllere styrer og synkroniserer maskindrift.

IoT-integration – Internet-of-Things-enheder leverer data i realtid til forudsigelig vedligeholdelse og procesoptimering.

Dataanalyse – Historiske produktionsdata kan identificere ineffektivitet og hjælpe med at forbedre planlægning og ressourceallokering.

Automatiseringsfordele

| Automatiseringsfunktion | Funktion | Effektivitetsgevinst |

|---|---|---|

| PLC kontrol | Centraliseret maskindrift | Reduceret menneskelige fejl |

| IoT-sensorer | Overvågning i realtid | Tidlig opdagelse af anomalier |

| Dataanalyse | Produktionstendensanalyse | Bedre planlægning og gennemstrømning |

| Automatiseret rapportering | Ydeevne dashboards | Hurtig beslutningstagning |

Personaletræning og ledelse

En ofte overset faktor i effektivitet er det menneskelige element. Korrekt uddannet personale kan betjene maskiner mere effektivt, reagere hurtigere på problemer og opretholde høje sikkerhedsstandarder.

Operationel træning – Uddan operatører i maskinfunktioner, fejlfinding og sikkerhedsprotokoller.

Løbende forbedringsprogrammer – Tilskynd personalet til at give feedback om flaskehalse eller ineffektivitet.

Ydeevneovervågning – Spor individuelle og teampræstationer for at optimere tildelingen af arbejdsstyrke.

Miljø- og affaldshåndteringsovervejelser

Effektive AAC-blokproduktionslinjer integrerer også bæredygtig praksis. Reduktion af affald og emissioner gavner ikke kun miljøet, men kan også forbedre omkostningseffektiviteten.

Genbrug af råvarer – Genbrug resterende gylle eller knuste blokke for at reducere spild.

Vandforvaltning – Implementere lukkede kredsløb til blanding og rensning af vand.

Støvkontrol – Brug støvsamlere i forberedelses- og skæreområder for at minimere materialetab.

Konklusion

Maksimering af effektiviteten i din AAC-blokproduktionslinje kræver en mangefacetteret tilgang, herunder udstyrsvalg, workflowoptimering, energistyring, vedligeholdelse, kvalitetskontrol, automatisering, træning af arbejdsstyrken og miljøhensyn. Ved omhyggeligt at integrere disse strategier kan AAC-blokproduktionslinjefabrikker opnå højere output, ensartet kvalitet, lavere driftsomkostninger og reduceret nedetid. Implementering af en struktureret effektivitetsplan forbedrer ikke kun produktiviteten, men forbedrer også den langsigtede bæredygtighed og konkurrenceevne for AAC-blokproduktionsindustrien.