Den AAC blok produktionslinje har revolutioneret byggebranchen ved at levere et let, holdbart og miljøvenligt byggemateriale. Autoklaveret luftbeton (AAC) blokke er meget udbredt på grund af deres isoleringsegenskaber, reducerede vægt og lette installation. Forståelse af de kritiske stadier, der er involveret i produktionsprocessen, er afgørende for producenter, der sigter mod at optimere deres produktionslinjer og sikre højkvalitets output.

Råvareforberedelse

Den production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- Cement: Fungerer som bindemiddel i blandingen.

- Lime: Bidrager til blokkens styrke og bearbejdelighed.

- Sand: Giver strukturen til blokken og hjælper med at opnå den ønskede tæthed.

- Aluminium pulver: Ansvarlig for udvidelsen af betonen under den kemiske reaktion.

- Vand: Bruges til at aktivere blandingen og danne basisopslæmningen.

Materialeforhold:

Den raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| Råmateriale | Mængde (%) |

|---|---|

| Cement | 50-60 % |

| Lime | 10-15 % |

| Sand | 25-30 % |

| Aluminiums pulver | 0,05-0,1 % |

| Vand | 40-45 % |

Den key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

Blanding og opslæmning

Når råvarerne er samlet, er næste trin i produktionslinjen forberedelsen af gyllen. Cement, kalk, sand og vand blandes i bestemte proportioner i en stor blander. Aluminiumspulver tilsættes derefter til gyllen, som reagerer med kalken og vandet for at producere brintgas. Denne kemiske reaktion får blandingen til at hæve, hvilket skaber bobler og resulterer i en skumlignende konsistens.

Dette skum er det, der giver AAC-blokke deres lette egenskaber. Blandingen opbevares i røremaskinen, indtil den opnår en homogen konsistens. Kvaliteten af blandingen er afgørende for at sikre ensartethed i det endelige produkt.

Støbning og støbning

Efter at gyllen har opnået den ønskede konsistens, hældes den i forme. Formene er typisk lavet af stål eller et slidstærkt materiale, der kan modstå høje temperaturer og tryk. Formene er designet i forskellige størrelser afhængigt af de nødvendige blokdimensioner.

Under dette trin begynder blandingen at størkne og tage form. Formene fyldes med gyllen, og eventuel overskydende blanding fjernes for at sikre ensartethed. Blokkene forbliver i formene i en bestemt periode for at lade skummet udvide sig og hærde.

Denne fase er afgørende for at opnå de ønskede dimensioner og overfladefinish af blokkene. Eventuelle uregelmæssigheder under støbning kan påvirke slutproduktets kvalitet.

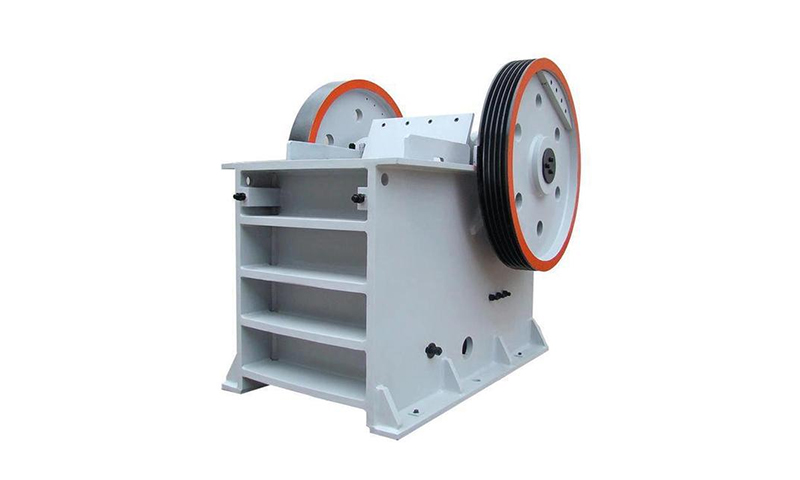

Forhærdning og skæring

Efter at gyllen har sat sig i formene, er den delvist hærdet. Forhærdningsstadiet gør det muligt for materialet at hærde nok til at blive håndteret sikkert, men hærder det ikke helt. Dette trin indebærer, at blokkene efterlades ved omgivende temperaturer i flere timer, hvilket tillader brintgasboblerne at stabilisere sig.

Når blokkene har nået den nødvendige fasthed, fjernes de fra formene og skæres i de ønskede størrelser. Skæring udføres typisk ved hjælp af et sæt tråde eller save, hvilket sikrer præcision og glatte kanter. Skæringsprocessen spiller en afgørende rolle i bestemmelsen af den endelige form og størrelse af AAC-blokkene.

Autoklavering (hærdningsproces)

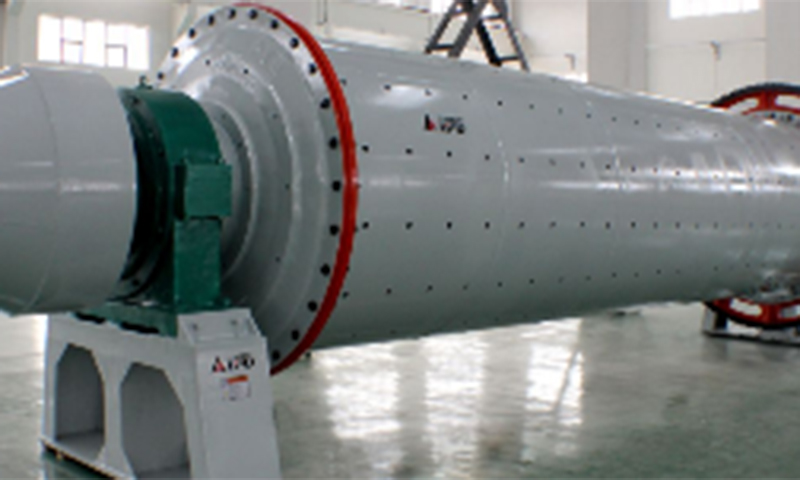

Den critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

Autoklavering udføres ved temperaturer på omkring 180°C (356°F) og tryk på omkring 12 bar. Denne højtryksdamphærdningsproces gør det muligt for den kemiske reaktion at fuldføre, og omdanner den rå gylle til en solid, stabil struktur.

Under autoklavering omdanner varmen og trykket AAC-blandingen til en fuldt hærdet blok. Denne proces reducerer også blokkens porøsitet, hvilket gør den mere stabil og modstandsdygtig over for miljømæssige faktorer.

Kvalitetskontrol og inspektion

Når AAC-blokkene er helt hærdet, gennemgår de en række strenge kvalitetskontroltjek. Dette inkluderer test for styrke, tæthed, varmeisoleringsegenskaber og dimensionsnøjagtighed. Testmetoder kan omfatte:

- Trykstyrketest: Måler blokkens modstand mod tryk.

- Densitetstest: Sikrer at blokken opfylder de påkrævede vægtspecifikationer.

- Denrmal Conductivity Test: Kontrollerer blokkens isoleringsegenskaber.

- Dimensionsnøjagtighed: Sikrer, at blokkene opfylder de nødvendige størrelsesspecifikationer.

Dense tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

Pakning og distribution

Efter bestået kvalitetskontrol pakkes AAC-blokkene omhyggeligt og klargøres til forsendelse. Afhængigt af produktionslinjeopsætningen kan blokke bundtes sammen eller stables på paller. Disse læsses derefter på lastbiler eller andre transportkøretøjer til distribution til forskellige byggepladser eller leverandører.

Emballage sikrer, at blokkene forbliver intakte under transporten, og at de leveres i god stand til slutbrugerne.

Fordele ved AAC-blokke

Den AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- Letvægt: På grund af deres luftfyldte struktur er AAC-blokke væsentligt lettere end traditionelle betonblokke, hvilket reducerer belastningen på bygningsfundamenter.

- Denrmal Insulation: AAC-blokke tilbyder varmeisolerende egenskaber, der hjælper med at opretholde en behagelig indendørstemperatur og reducere energiomkostningerne.

- Lydisolering: Deny also provide soundproofing, making them ideal for residential and commercial buildings.

- Brandmodstand: AAC-blokke er meget brandbestandige på grund af deres mineralsammensætning og autoklaveringsproces.

- Miljøvenlig: Den production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

Konklusion

Den AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

At forstå de trin, der er involveret i produktionsprocessen, hjælper ikke kun producenterne med at optimere deres drift, men sikrer også, at slutproduktet lever op til de høje standarder, der kræves til moderne byggeprojekter.

Ofte stillede spørgsmål (FAQ)

-

Hvad er hovedforskellen mellem AAC-blokke og traditionelle betonblokke?

- AAC-blokke er lettere, tilbyder bedre varme- og lydisolering og er brandsikre, hvilket gør dem mere velegnede til moderne bygningsbehov sammenlignet med traditionelle betonblokke.

-

Hvor lang tid tager autoklaveringsprocessen?

- Den autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

Er AAC-blokke miljøvenlige?

- Ja, AAC-blokke anses for at være miljøvenlige på grund af deres energieffektive produktionsproces, lave CO2-fodaftryk og genanvendelighed.

-

Kan AAC-blokke bruges til både bolig- og erhvervsbygninger?

- Ja, AAC-blokke er alsidige og kan bruges i både bolig- og erhvervsbyggeri på grund af deres styrke, isoleringsegenskaber og lette installation.

-

Hvad er levetiden for AAC-blokke?

- AAC-blokke er holdbare og har en lang levetid, der typisk varer i flere årtier, når de vedligeholdes korrekt. De er modstandsdygtige over for vejrlig og tilbyder strukturel integritet over tid.