Efterspørgslen efter byggematerialer af høj kvalitet har ført til betydelige fremskridt inden for produktionsteknikker til byggeklodser. Blandt de innovative løsninger er Autoclaved Aerated Concrete (AAC) blok, et letvægts, holdbart og energieffektivt byggemateriale, der er blevet stadig mere populært i byggeprojekter verden over.

Introduktion til AAC-blokke og produktionslinjer

AAC-blokke, også kendt som autoklaverede luftbetonblokke, er letvægtsbetonmaterialer skabt gennem en proces med blanding af kalk, sand, cement, vand og en lille mængde aluminiumspulver. Disse ingredienser gennemgår en kemisk reaktion, der får dem til at udvide sig og danner en let, porøs struktur. Blokkene hærdes derefter under tryk i en autoklave, hvilket resulterer i et meget holdbart og termisk isoleret produkt, der er velegnet til en bred vifte af byggeanvendelser.

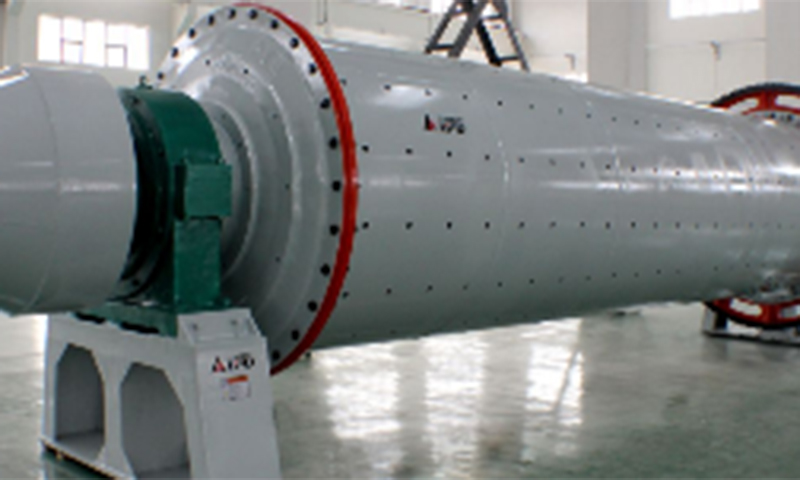

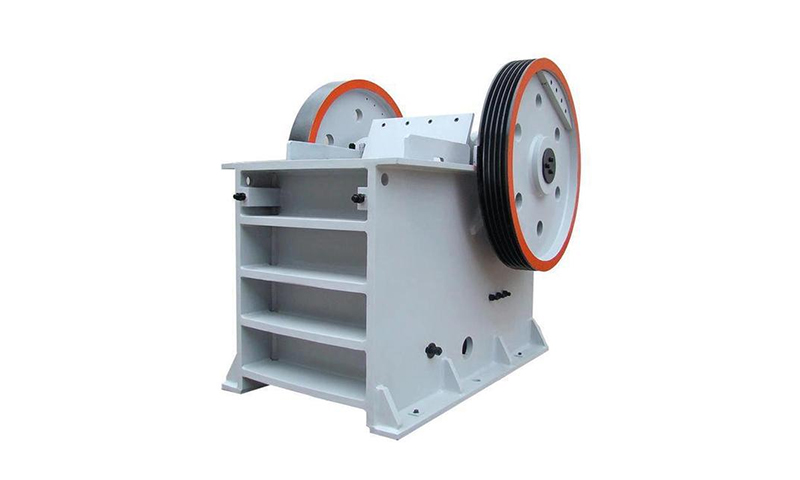

En moderne AAC blok produktionslinje omfatter alle de maskiner og processer, der er involveret i at omdanne råvarer til færdige AAC-blokke. Produktionslinjen består af forskellige stadier, fra blanding af råmaterialer til skæring, hærdning og emballering af det endelige produkt. For at sikre, at produktionslinjen fungerer problemfrit og effektivt, skal producenter investere i udstyr af høj kvalitet og implementere korrekt vedligeholdelsespraksis.

Nøgleovervejelser ved valg af en AAC-blokproduktionslinje

Valg af det rigtige AAC-blokproduktionslinjeudstyr er afgørende for effektiviteten, produktiviteten og kvaliteten af det endelige produkt. Flere faktorer skal tages i betragtning, når du vælger en AAC-blokproduktionslinje, herunder produktionskapacitet, teknologiske funktioner, automatiseringsniveau og de samlede ejeromkostninger. Nedenfor gennemgår vi disse overvejelser i detaljer.

Produktionskapacitet

Produktionskapaciteten for en AAC-blokproduktionslinje refererer til mængden af blokke, der kan produceres inden for en given tidsramme. Det er vigtigt at vælge udstyr, der matcher omfanget af dine operationer. Små producenter kan kræve en produktionslinje med en lavere kapacitet, mens storskala producenter vil have brug for udstyr med høj kapacitet for at imødekomme markedets efterspørgsel.

Faktorer, der påvirker produktionskapaciteten omfatter:

- Råvarehåndtering: Hastigheden og effektiviteten af systemer til håndtering af råmaterialer spiller en afgørende rolle i bestemmelsen af den samlede produktionskapacitet.

- Hærdetid: Den tid, det tager at hærde AAC-blokke i en autoklave, vil også påvirke produktionsgennemstrømningen.

- Skæring og formning: Skæreudstyrets præcision og hastighed påvirker mængden af blokke, der produceres pr. cyklus.

Teknologiske egenskaber

Moderne AAC-blokproduktionslinjer kommer med forskellige teknologiske funktioner designet til at forbedre automatisering, effektivitet og kvalitetskontrol. Når du vælger udstyr, skal du overveje følgende:

- Automatiserede kontrolsystemer: Automatiserede kontrolsystemer reducerer menneskelige fejl, optimerer brugen af råmaterialer og sikrer ensartet blokkvalitet.

- Energieffektive teknologier: Energiforbrug er en væsentlig omkostningsfaktor i AAC-blokproduktion. Se efter udstyr, der indeholder energibesparende funktioner, såsom regenerative varmegenvindingssystemer i autoklaver eller avancerede tørresystemer.

- Præcisionsskæreteknologi: Nøjagtig skæring er afgørende for at sikre, at blokkene opfylder de nødvendige dimensioner og standarder. Se efter skæresystemer med justerbare parametre for at tilpasse blokstørrelsen.

Automatiseringsniveau

Automatisering spiller en nøglerolle i at forbedre den overordnede effektivitet af produktionsprocessen. Fuldt automatiserede produktionslinjer giver flere fordele, herunder:

- Højere produktionshastigheder: Automatisering sikrer kontinuerlig produktion uden manuel indgriben, hvilket reducerer produktionstiden.

- Konsistens og præcision: Automatiserede systemer reducerer risikoen for menneskelige fejl og sikrer, at hver blok produceret er ensartet i størrelse og kvalitet.

- Reducerede arbejdsomkostninger: Med minimal menneskelig indgriben påkrævet, kan producenter spare på arbejdsomkostninger og øge den samlede operationelle effektivitet.

Producenterne skal dog afveje de forudgående omkostninger ved fuldautomatiske produktionslinjer mod de langsigtede besparelser i arbejdskraft og vedligeholdelse.

Materialehåndterings- og opbevaringssystemer

Effektiv håndtering og opbevaring af råmaterialer, såsom cement, sand og kalk, er afgørende for at sikre en jævn produktionsproces. Effektive materialehåndteringssystemer reducerer materialespild, minimerer nedetid og forbedrer det overordnede flow i produktionslinjen.

Nogle vigtige overvejelser for materialehåndtering omfatter:

- Transportørsystemer: Automatiserede transportører strømliner bevægelsen af råvarer og færdige produkter mellem produktionsstadier.

- Lagerkapacitet: Der kræves passende lagerfaciliteter til råmaterialer, mellemprodukter og færdige blokke. Effektive lagersystemer minimerer risikoen for materialemangel og maksimerer produktionsoppetiden.

- Lagerstyring: Integreret lagerstyringssoftware kan hjælpe med at spore materialeforbrug og automatisere genbestillingsprocesser.

Ejerskabsomkostninger og investeringsafkast (ROI)

Mens avancerede produktionslinjer kan være dyre, giver de ofte et højt investeringsafkast i form af effektivitetsgevinster, arbejdsbesparelser og øget produktionsvolumen. Producenter bør foretage en cost-benefit-analyse for at afgøre, om den oprindelige investering i avanceret udstyr er berettiget af den forventede stigning i produktionsoutput.

Faktorer, der skal overvejes i omkostningsberegninger, omfatter:

- Oprindelige investeringsomkostninger: Omkostningerne ved at købe produktionslinjen og eventuel tilhørende infrastruktur.

- Vedligeholdelses- og driftsomkostninger: Løbende omkostninger til vedligeholdelse af udstyret og drift af produktionslinjen, herunder energiforbrug, arbejdskraft og reservedele.

- Forventet ROI: Den forventede tidsramme for inddrivelse af den oprindelige investering baseret på øget produktionskapacitet og salg.

Vedligeholdelsespraksis for at sikre langsigtet effektivitet

Når først en passende AAC-blokproduktionslinje er blevet installeret, er det vigtigt at implementere effektiv vedligeholdelsespraksis for at sikre problemfri drift og forhindre dyr nedetid. Regelmæssig vedligeholdelse hjælper med at forlænge udstyrets levetid og sikrer ensartet produktkvalitet.

Rutinemæssige inspektioner

Regelmæssige inspektioner af produktionslinjen er afgørende for at identificere potentielle problemer, før de eskalerer. Fælles områder at inspicere omfatter:

- Transportørsystemer: Tjek for slitage, fejljustering og blokering i materialehåndteringstransportørerne.

- Hærdning af autoklaver: Sørg for, at autoklaverne fungerer korrekt og opretholder de nødvendige tryk- og temperaturniveauer.

- Skæresystemer: Inspicer skærebladene for skarphed og præcision, og kontroller justeringen for at sikre nøjagtige blokdimensioner.

Forebyggende vedligeholdelse

Forebyggende vedligeholdelse involverer planlægning af rutineopgaver for at reducere sandsynligheden for udstyrsfejl. Forebyggende foranstaltninger kan omfatte:

- Smøring af bevægelige dele: Regelmæssig smøring af mekaniske dele hjælper med at reducere friktionen og forlænger levetiden for komponenter som motorer, gear og transportører.

- Rengøring: At holde maskineri rene hjælper med at forhindre ophobning af støv, snavs og rester, som kan forårsage blokeringer og reducere udstyrets effektivitet.

- Udskiftning af slidte komponenter: Kontroller regelmæssigt komponenter som remme, lejer og motorer for slid, og udskift dem, før de fejler.

Træning og kompetenceudvikling

Veluddannede operatører og vedligeholdelsespersonale er afgørende for at holde AAC-blokproduktionslinjen kørende. Producenter bør investere i løbende træningsprogrammer for at sikre, at personalet er bekendt med de nyeste udstyrsteknologier og vedligeholdelsespraksis.

Træningen bør omfatte:

- Betjening af udstyr: Operatører bør trænes i at bruge udstyret effektivt og identificere eventuelle problemer, der kan opstå under produktionen.

- Fejlfinding: Vedligeholdelsespersonale bør uddannes i at identificere almindelige problemer og udføre fejlfinding for at løse problemer hurtigt.

Konklusion

At vælge og vedligeholde en moderne AAC-blokproduktionslinje kræver omhyggelig overvejelse af forskellige faktorer, fra produktionskapacitet og teknologiske funktioner til automatiseringsniveauer og vedligeholdelsespraksis. Ved at vælge det rigtige udstyr og implementere effektive vedligeholdelsesprocedurer kan producenterne sikre en jævn, effektiv produktion af AAC-blokke af høj kvalitet.

Nøglefunktioner ved en AAC-blokproduktionslinje

| Feature | Beskrivelse |

|---|---|

| Produktionskapacitet | Mængden af producerede AAC-blokke pr. dag eller time. |

| Automatisering | Niveau af automatisering i styring og overvågning af produktionsprocessen. |

| Energieffektivitet | Teknologier, der reducerer energiforbruget, såsom varmegenvinding og optimeret tørring. |

| Skærepræcision | Skæresystemets evne til at producere ensartede blokke med nøjagtige dimensioner. |

| Materialehåndtering | Automatiserede systemer til flytning af råvarer og færdige blokke mellem produktionsstadier. |

| Vedligeholdelseskrav | Hyppighed og nem vedligeholdelse er nødvendig for at sikre problemfri drift og undgå nedetid. |

| Ejendomsomkostninger | Startinvestering, driftsomkostninger og forventet investeringsafkast for produktionslinjen. |